BUSCAR

El Bomba de pulverización de perfume de tipo empuje de 15 mm es una boquilla de atomización fina, utilizada principalmente para accesorios de calibre pequeño de botellas de perfumes. Su diámetro es de 15 mm, adecuado para botellas de perfumes del mismo diámetro. El diseño corto hace que su estructura sea más compacta, a menudo utilizada en botellas de perfume portátiles o envases de pequeña capacidad, fácil de transportar y usar. Esta boquilla adopta la tecnología de pulverización de alta precisión, que puede atomizar uniformemente el líquido de perfume y rociar la delicada fragancia Mist para mejorar la experiencia del usuario. Además, la boquilla está equipada con un diseño a prueba de fugas para evitar efectivamente la fuga de perfumes y proteger la calidad del producto. Adecuado para todo tipo de marcas de perfumes.

La uniformidad de pulverización es el indicador de rendimiento central de la boquilla de perfume, que afecta directamente la experiencia del usuario del efecto de difusión de fragancias. La boquilla corta de la bomba de niebla de perfume de 15 mm de perfume tiene una estructura compacta y es adecuada para contenedores de diámetro pequeño. La mejora de su uniformidad de pulverización requiere la optimización coordinada de la precisión del diseño, las propiedades del material, el proceso de producción y los estándares de prueba. Los siguientes planes específicos se desarrollan a partir de múltiples dimensiones:

El diseño estructural de la boquilla es la base para determinar la uniformidad del aerosol, y es necesario hacer mejoras finas en las tres partes clave del canal de fluido, el componente de atomización y el sello de engarzado.

Diseño simplificado de canal de fluido

El canal de fluido interno (incluida la entrada líquida, la cavidad guía y el orificio de la boquilla) de la boquilla corta de 15 mm debe adoptar una estructura simplificada para evitar ángulos rectos, protuberancias y otros diseños que son propensos a la turbulencia. A través de la simulación de dinámica de fluidos computacionales (CFD), la curva de gradiente del diámetro interno del canal está optimizado para garantizar que el perfume fluya suavemente en el canal y reduzca la desviación de atomización causada por una velocidad de flujo desigual. Por ejemplo, el diámetro interno del canal desde la entrada líquida hasta el orificio de la boquilla se transforma suavemente de 1,2 mm a 0,8 mm, de modo que el líquido forma un estado laminar estable bajo presión, colocando las bases para la atomización uniforme.

Procesamiento de alta precisión de agujeros de atomización

El orificio de la boquilla es un componente clave de la atomización, y su precisión de apertura y su simetría de forma afectan directamente la forma de pulverización. Se recomienda utilizar la tecnología de procesamiento de microhole láser para controlar la tolerancia de la apertura dentro de ± 0.005 mm para garantizar que la pared interna del canal esté suave y libre de rebabas. Al mismo tiempo, se adopta un diseño simétrico de múltiples orificios (como los agujeros de atomización 3-4 con un diámetro de 0.3 mm en un anillo) se adopta para hacer que el líquido rocía sincrónicamente desde múltiples direcciones, y la desviación de pulverización que puede ser generada por un solo canal se desactiva mediante la interferencia de flujo de aire, lo que mejora la uniformidad general.

Coincidencia de estructura de engarzado y sello

El diseño de engarzado necesita garantizar la concentricidad de la boquilla y el cuerpo de la botella. Si la desviación del ensamblaje excede 0.1 mm, puede causar presión desigual sobre el líquido y el problema del aerosol local excesivo o débil. Por lo tanto, la profundidad de la ranura de la tarjeta y la altura de la protuberancia de la hebilla deben combinarse estrictamente con el diámetro de la botella, y la compensación elástica del anillo de sellado de silicona debe usarse para garantizar que la boquilla esté completamente alineada con el eje del cuerpo de la botella después del ensamblaje para evitar la desequilibrio de distribución de presión causada por la tiletting.

Las propiedades físicas y el estado de la superficie del material afectarán el efecto de fluidez y atomización del líquido. Es necesario seleccionar materiales y optimizar el proceso de tratamiento de la superficie de manera específica.

Seleccione Materiales con coeficiente de bajo fricción

Se recomienda utilizar POM modificado (polioximetileno) o LCP (polímero de cristal líquido) para los componentes centrales de la boquilla (como pistones y núcleos de válvulas). Estos materiales tienen una excelente resistencia al desgaste y un coeficiente de baja fricción (≤0.2), lo que puede reducir la fluctuación de resistencia del líquido durante el proceso de flujo. Al mismo tiempo, agregue el recubrimiento de flúor (como PTFE) a la superficie en contacto con el líquido para reducir la adhesión del líquido, evitar el flujo inestable causado por los residuos locales y garantizar un volumen de pulverización uniforme.

Tratamiento de oxidación de precisión de la superficie de aluminio

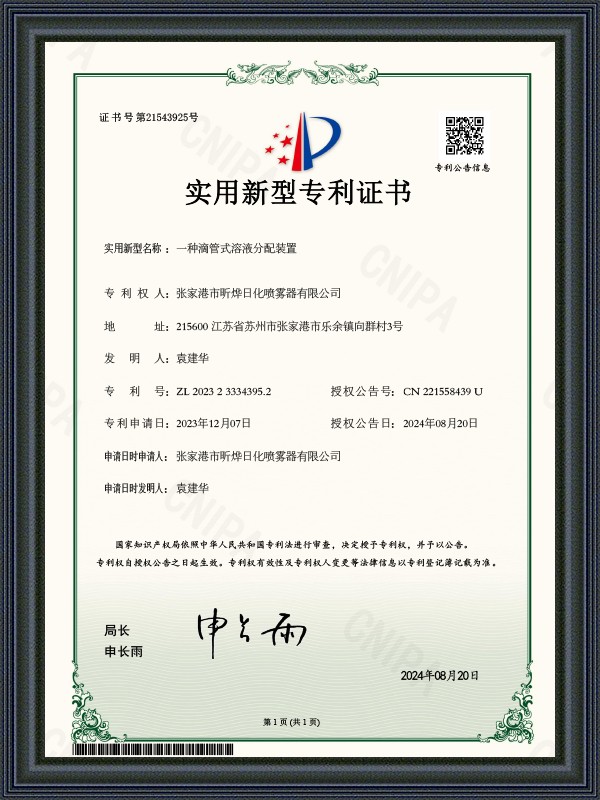

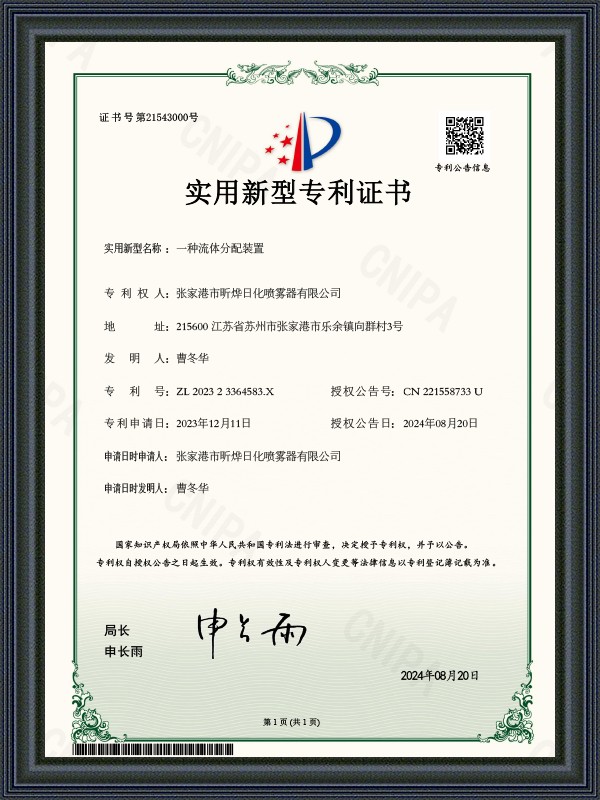

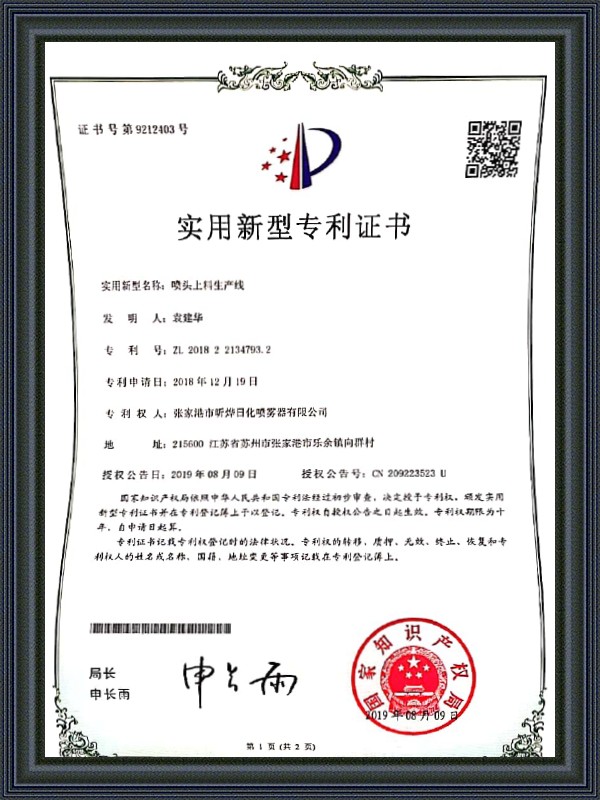

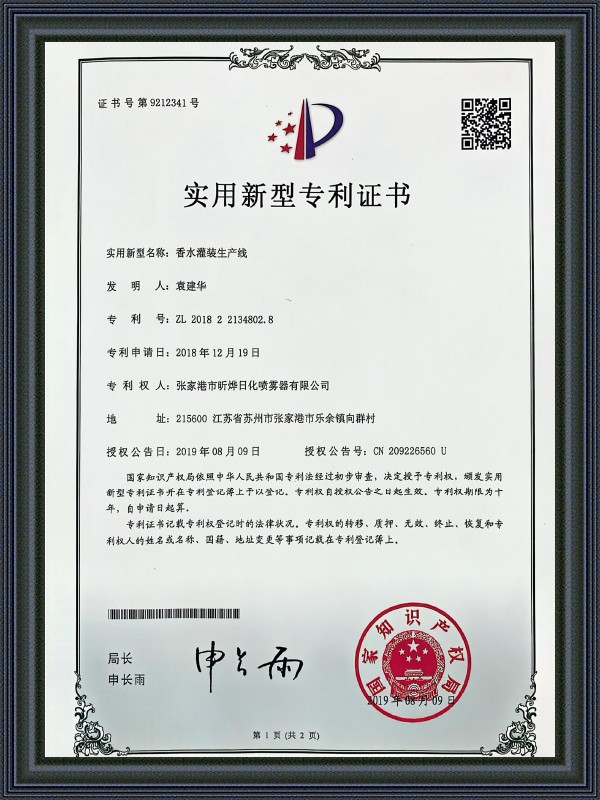

Para las boquillas que contienen piezas de aluminio (como varillas de empuje y conchas), el acabado de la superficie y la dureza deben mejorarse a través del proceso de anodización. El grosor de la película de óxido se controla a 8-12 μm, y la capa de película es uniforme y libre de agujeros, evitando el fenómeno del líquido colgando en la pared debido a la superficie rugosa. Por ejemplo, Zhangjiagang Xinye Chemical Sprayer Co., LTD utiliza una línea de producción de oxidación totalmente automática en el proceso de tratamiento de la superficie de óxido de aluminio. Al controlar con precisión la concentración de electrolitos y la densidad de corriente, se garantiza la consistencia de la superficie del componente de aluminio, proporcionando una base física estable para el paso liso del líquido.

Estabilidad del material de las focas

Los sellos (como las juntas de silicona) en el diseño a prueba de fugas deben usar silicona de grado alimenticio con una fuerte resistencia química, y la dureza en la costa se controla a 50-60 grados, lo que no solo garantiza un buen sellado, sino que también proporciona retroalimentación elástica estable cuando se presiona. Al ajustar el proceso de vulcanización de la silicona, se reducen las burbujas e impurezas internas, se evita la fuga de presión causada por la deformación desigual de los sellos, y se garantiza la presión del líquido en la boquilla que es estable, proporcionando un poder continuo para la atomización uniforme.

El control de precisión en el proceso de producción es la clave para garantizar la implementación del plan de diseño, y los errores humanos deben reducirse a través de procesos estandarizados y equipos automatizados.

Optimización de parámetros de moldeo por inyección

Las partes de plástico de la boquilla (como la cavidad de la guía de flujo y el asiento del atomizador) deben ser producidas por una máquina de moldeo por inyección de alta precisión, centrándose en controlar la temperatura de inyección (como el material de POM controlado en 190-210 ℃), presión de mantenimiento (30-50MPA) y tiempo de enfriamiento (15-20 segundos) para evitar las desviaciones estructurales causadas por el retroceso y el flash. Se utiliza un sistema de control de circuito cerrado para monitorear la presión y la temperatura de la cavidad en tiempo real para garantizar la consistencia dimensional de cada lote de productos, como controlar el error de concentricidad del asiento del atomizador dentro de 0.02 mm.

Posicionamiento preciso del ensamblaje automatizado

El proceso de ensamblaje de la boquilla (como el acoplamiento del orificio del atomizador y la cavidad de la guía de flujo, la coincidencia del resorte y el pistón) debe adoptar una línea de ensamblaje automatizada guiada visualmente, con una cámara CCD para detectar la posición de los componentes en tiempo real, y cooperar con el nivel de la posicionamiento a nivel de microno de la precisión del robot (± 0.01 mm) para garantizar que el coox de cooxación de cada componente no sea el error de posicionamiento de cada componente. 0.03 mm. Este modo de producción automatizado puede evitar efectivamente la aleatoriedad del ensamblaje manual. Por ejemplo, la línea de ensamblaje automatizada de Zhangjiagug Xinye Chemical Sprayer Co., Ltd. asegura la precisión del ensamblaje de cada boquilla a través de la detección sincrónica de la estación múltiple, proporcionando garantía de proceso para la uniformidad de pulverización.

Control de consistencia del tratamiento de la superficie de óxido de aluminio

El tratamiento de oxidación de las partes de aluminio requiere un control estricto de la composición de electrolitos (como la concentración de ácido sulfúrico 150-200G/L), la temperatura (18-22 ℃) y el tiempo de oxidación (20-30 minutos). La concentración de electrolitos se mantiene estable a través del sistema automático de reposición de líquidos para evitar diferencias en la resistencia al flujo de líquido causada por el grosor de la película desigual. Al mismo tiempo, la limpieza ultrasónica se usa para eliminar las impurezas residuales después de la oxidación para garantizar que la rugosidad de la superficie Ra≤0.8 μm y reduzca la adhesión irregular del líquido en la superficie.

Establezca un sistema de detección de procesos completos para detectar las desviaciones en el tiempo a través de medición precisa y análisis de datos para lograr el control de la uniformidad de pulverización.

Detección cuantitativa de la morfología de aerosol

Un analizador de tamaño de partícula láser y una cámara de alta velocidad se utilizan para detectar el aerosol de la boquilla, registrar la distribución del diámetro de la gota (el DV50 objetivo se controla a 20-30 μm, y la relación de DV90 a DV10 es ≤2.5) y el ángulo de pulverización (30 ° ± 5 ° se recomienda) para garantizar que el tamaño de la gotita es uniforme y el rango de distribución es estrecho. Al mismo tiempo, la densidad de cobertura de pulverización a una distancia de 10 cm se detecta mediante un instrumento de distribución de niebla, y se requiere la desviación del número de gotas por unidad de área para no ser más del 5%, evitando la excesiva densidad local o la sobretensión excesiva.

Prueba de estabilidad de presión

Simule el escenario de uso real y detecte el valor de fluctuación del flujo de pulverización (≤ ± 3%) bajo diferentes fuerzas apremiantes (2-5N) y la presión de la botella (0.2-0.4MPA) para garantizar que el volumen de pulverización permanezca estable cuando cambia la velocidad de presión del usuario. La curva de presión durante el proceso de presión se registra en tiempo real mediante un sensor de presión para eliminar los productos con cambios repentinos de presión causados por el desgaste del núcleo de la válvula o el mal sellado.

Verificación de fiabilidad de todo el ciclo de vida

Las pruebas de envejecimiento aceleradas (como 5,000 ciclos de prensa) se realizan para detectar la atenuación de la uniformidad de pulverización, lo que requiere que la tasa de cambio del diámetro de la gota después del ciclo no exceda el 10%. Al mismo tiempo, el rendimiento de sellado y pulverización se prueba en entornos de alta y baja temperatura (-5 ° C a 40 ° C) para garantizar que el efecto de atomización estable pueda mantenerse en condiciones extremas, en línea con los estrictos estándares de certificación del sistema de calidad ISO9001-2008.

La mejora de la uniformidad de spray debe combinarse con los escenarios de uso real de los clientes, y los servicios personalizados se utilizan para satisfacer las necesidades de adaptación de diferentes fórmulas de perfumes.

Desarrollo de moho dirigido

Los diferentes perfumes tienen diferentes viscosidades y tensiones superficiales (como perfumes que contienen alcohol y perfumes de aceite esencial tienen una fluidez diferente), y la estructura interna de la boquilla debe ajustarse de acuerdo con la fórmula del cliente. Por ejemplo, una cavidad guía más grande está diseñada para perfumes de alta viscosidad, y se agrega una cubierta de guía a prueba de salpicaduras para perfumes de tensión de baja superficie. Zhangjiagang Xinye Chemical Sprayer Co., Ltd tiene un taller de desarrollo de moho independiente que puede personalizar rápidamente los mohos de acuerdo con las necesidades del cliente y garantizar que la uniformidad de spray se adapte a fórmulas específicas ajustando los parámetros del canal de flujo.

Plan de ajuste de proceso paso a paso

En vista de las diferencias entre la producción de prueba de lotes pequeños y la producción en masa a gran escala, se formulan parámetros del proceso paso a paso. Por ejemplo, la impresión 3D se usa para verificar rápidamente el diseño estructural durante la fase de producción de prueba, y el equipo automatizado se utiliza para solidificar los parámetros durante la fase de producción en masa. Al mismo tiempo, se proporcionan múltiples planes de producción para que los clientes elijan, equilibrando el costo y la eficiencia al tiempo que garantizan la uniformidad.