BUSCAR

Rociador de bomba de niebla fina de perfume en relieve de 15 mm es un rociador de perfume de diseño corto, generalmente utilizado para botellas de perfumes portátiles o de pequeña capacidad. Su cabeza de bomba tiene un diámetro de 15 mm y está equipado con una función de atomización de precisión, que puede rociar uniformemente la niebla de perfume fina, lo que hace que la fragancia sea más duradera y se extiende uniformemente sobre la piel o la ropa. La estructura corta no solo es hermosa, sino también fácil de transportar, adecuada para poner en una pequeña bolsa cosmética o bolso, y reponer fragancia en cualquier momento. El rociador generalmente está hecho de materiales de alta calidad para garantizar la durabilidad y el sellado para evitar la fuga de líquido. Se usa ampliamente en el empaque de perfumes, lociones y otros productos.

Como componente central de las botellas de perfume portátiles, el problema de olor residual de la boquilla corta de la bomba de mistón de perfume de 15 mm afecta directamente la calidad del producto y la experiencia del usuario. Los olores pueden provenir de residuos materiales, contaminación de reactivos químicos o defectos del proceso en el proceso de producción, que deben evitarse de manera efectiva a través del control total del proceso.

La pureza de las materias primas es la base para evitar el olor. Para los componentes centrales de la boquilla de enjuague de 15 mm, como el cuerpo de la bomba de aluminio, las instantáneas y sellos de plástico, los materiales que cumplan con los estándares de grado alimenticio o de grado cosmético deben ser seleccionados estrictamente. Las piezas de estampado de aluminio deben usar aluminio de alta pureza para evitar impurezas liberando el olor en el procesamiento posterior; Las materias primas de moldeo por inyección deben elegir preferiblemente PP o PE de grado médico que se haya desgasificado para garantizar que la resina en sí no contenga compuestos orgánicos volátiles (VOC).

Se requiere la detección de olor antes de almacenar las materias primas. A través de la evaluación olfatoria y el análisis de espectrometría de masas de cromatografía de gases (GC-MS), se verifica el riesgo de olor del material en sí. Para los materiales de aluminio, la limpieza alcalina se puede llevar a cabo por adelantado para eliminar la capa de óxido de la superficie y las manchas de aceite; Las partículas de plástico deben secarse a 80-120 ℃ durante 4-6 horas antes del moldeo por inyección para eliminar completamente la humedad y los volátiles de monómero residual para evitar el olor durante el moldeo por inyección de alta temperatura.

Estampado de aluminio y etapa de formación

La selección de lubricantes es crucial durante el estampado de aluminio. Se deben usar lubricantes sin olor de grado alimenticio para evitar el olor residual de aceite mineral de los lubricantes industriales tradicionales. Después de estampar, la limpieza ultrasónica (temperatura del agua 60-70 ℃, agregar detergente neutro) se usa inmediatamente para eliminar las manchas de aceite superficial y luego enjuagarse con agua desionizada durante más de 3 veces después de la limpieza para garantizar que no haya residuos de detergente. Las piezas de aluminio limpias deben secarse en un taller limpio (temperatura ≤80 ℃) para evitar impurezas.

Proceso de moldeo por inyección

El barril de la máquina de moldeo por inyección debe limpiarse regularmente. Antes de cada cambio de materia prima, debe enjuagarse con materiales de limpieza especiales durante 3-5 ciclos para eliminar los materiales antiguos residuales y los productos de cocción. La temperatura del moho debe controlarse dentro de un rango razonable (como la temperatura del molde del material PP 50-60 ℃) para evitar la descomposición de las materias primas y la generación de olor debido al sobrecalentamiento local. Las piezas de plástico después del moldeo por inyección deben transferirse al área libre de polvo inmediatamente después del enfriamiento y la finalización para evitar el contacto con fuentes de olor como humo de aceite y polvo en el entorno del taller.

Proceso de tratamiento de superficie

Al oxidar los materiales de aluminio, use líquido anodizante para el medio ambiente y evite usar aditivos que contengan metales pesados o componentes volátiles. El tratamiento de sellado después de la oxidación necesita usar el método de ebullición de agua desionizado (temperatura 95-100 ℃, tiempo de 20-30 minutos) para garantizar que los poros de la película de óxido estén completamente cerrados y eviten que el electrolito residual libere el olor. Para las piezas que deben estar en placas, se debe garantizar que el grado de vacío sea ≥1 × 10⁻³Pa durante el proceso de recubrimiento de vacío para evitar que los gases de impureza se mezclen en la capa de película. Después del recubrimiento, debe enfriarse a temperatura ambiente en un entorno de vacío antes de ser sacado para reducir la fijación de contaminantes.

Proceso de ensamblaje automatizado

El taller de ensamblaje necesita mantener una temperatura constante (20-25 ℃) y humedad constante (40%-60%), y usar un filtro de aire de alta eficiencia (HEPA) para purificar el aire para evitar la intrusión de los olores ambientales. Los lubricantes y los adhesivos utilizados para el ensamblaje deben ser productos sin olor de grado alimenticio, y la cantidad debe controlarse estrictamente. El exceso de adhesivos debe limpiarse con una tela sin polvo sumergida en alcohol isopropílico (grado alimenticio). Después del ensamblaje, el sellado de hebilla se prueba mediante equipos automatizados (como pruebas de presión de aire, presión 0.2-0.3MPa, mantenimiento de presión durante 30 segundos) para garantizar que no haya un olor residual en la brecha.

Proceso de limpieza en varias etapas

Después de ensamblar el producto, debe pasar por tres niveles de limpieza: el primer nivel es la limpieza ultrasónica con agua desionizada (frecuencia de 40 kHz, tiempo 5 minutos) para eliminar el polvo de la superficie; El segundo nivel se remoja en alcohol del 75% de grado alimenticio durante 3 minutos para matar microorganismos y disolver los residuos orgánicos; El tercer nivel se enjuaga con agua ultrapura y luego se seca con aire caliente en un área limpia de Clase 100 (temperatura 50-60 ℃, velocidad del viento 1-2M/s) para evitar la contaminación secundaria.

Normas y métodos para la detección de olor

Establecer un mecanismo de detección dual: las pruebas sensoriales son realizadas por 3-5 profesionales capacitados para realizar una evaluación olfativa del producto en un entorno sin viento (a 10-15 cm del producto, el tiempo de olfateo ≤3 segundos) para determinar si hay un olor; La prueba de instrumentos se realiza mediante cromatografía de gas de cabeza (HS-GC) para analizar componentes volátiles, lo que requiere que el contenido total de VOC sea ≤0.1mg/m³. Los productos que fallan en la prueba deben devolverse al proceso de limpieza para el reprocesamiento hasta que cumplan con los estándares.

Durante el proceso de producción, es necesario registrar los parámetros de cada enlace (como el tiempo de limpieza, la temperatura, los resultados de las pruebas, etc.) y establecer un archivo de calidad rastreable. Mantenga regularmente el equipo, como limpiar el tanque ultrasónico y reemplazar el elemento del filtro, para garantizar que no haya residuos de olor en el propio equipo. Al mismo tiempo, a través de FMEA (modo de falla y análisis de efectos), identifique los puntos potenciales de riesgo de olor, como las materias primas residuales en el espacio de moho, el envejecimiento del fluido de limpieza, etc. y formulan medidas preventivas de antemano.

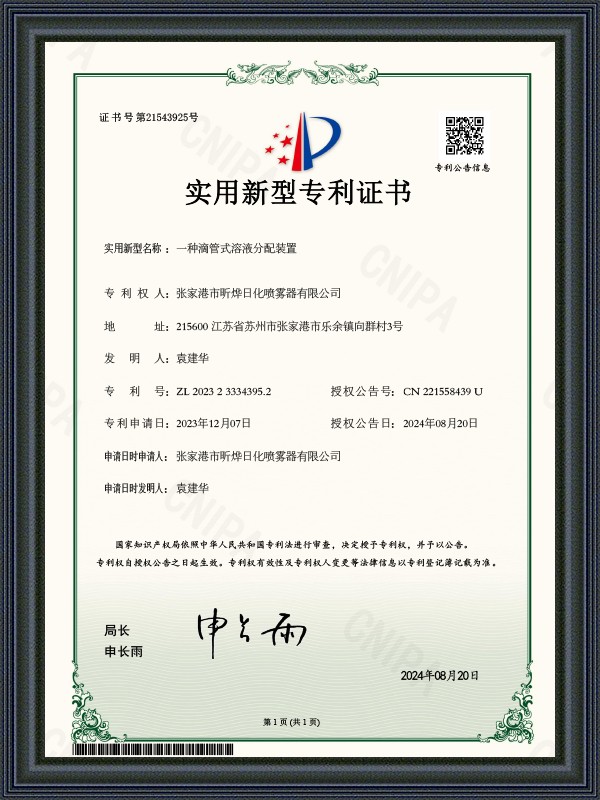

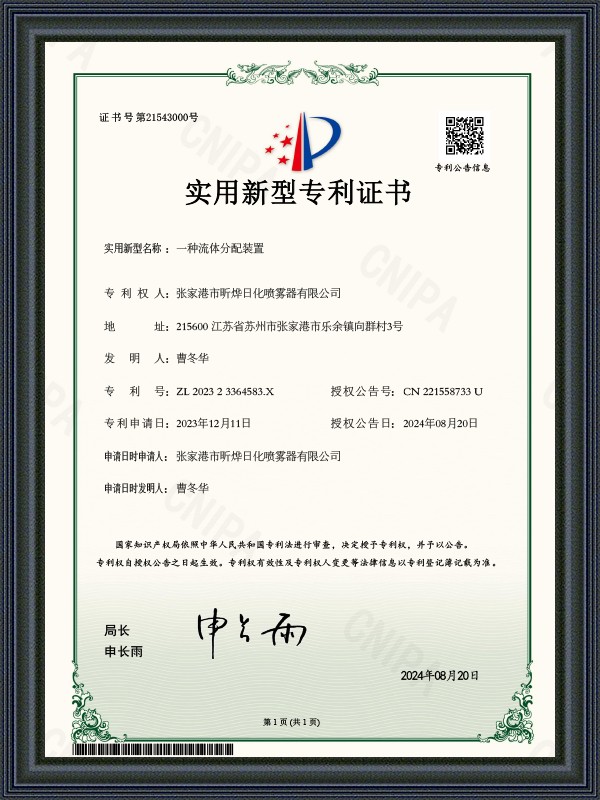

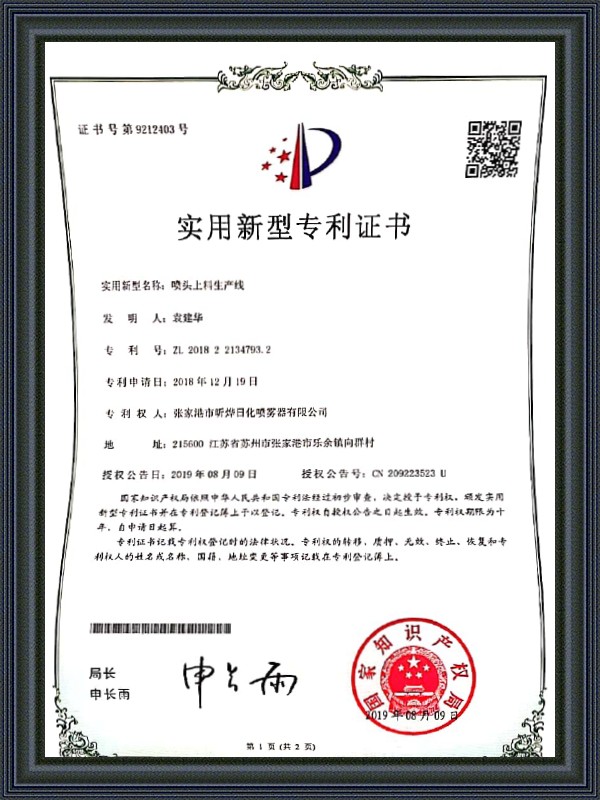

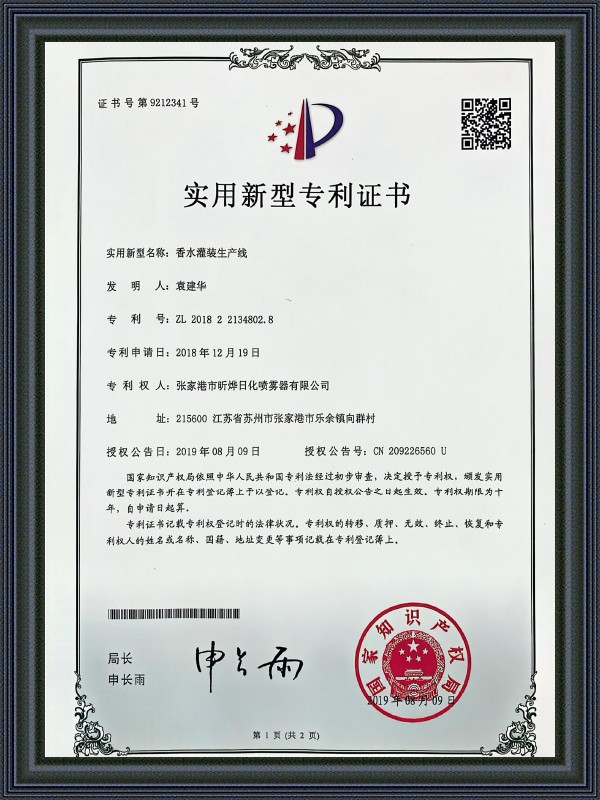

En la producción de boquillas de la serie de 15 mm, Zhangjiagang Xinye Chemical Sprayer Co., Ltd se basa en las ventajas de una cadena industrial completa para lograr el control de procesos completo desde el desarrollo de moho hasta el ensamblaje automatizado. Su taller de moho independiente puede garantizar la precisión del moho y reducir las esquinas muertas de los residuos de materia prima; El equipo avanzado de limpieza y prueba automatizada, combinada con los requisitos del sistema de calidad ISO9001-2008, proporciona una garantía confiable para el control de olor, para que el producto siempre pueda mantener una calidad limpia y libre de olor mientras cumple una producción eficiente.

A través de la estricta selección de materias primas, el control preciso de los procesos de producción, las pruebas de limpieza multidimensionales y la trazabilidad de la cadena completa, la boquilla corta de la bomba fina de la niebla de perfume de 15 mm puede evitar efectivamente el olor residual, proporcionando a los usuarios una experiencia de uso puro y seguro, al tiempo que establece una base sólida para la actualización de calidad del paquete de botellas de perfume. .